在过去,某汽车制造企业学习日本的丰田生产方式,偏重于生产制造过程。美国人总结日本经验后提出的精益生产方式,其内涵已经从制造领域扩展到产品开发、协作配套、销售服务、财务管理、企业组织等方方面面,公司推行精益生产方式,目前还着重于生产制造过程,但对其它领域也作了积极地探索。紧密结合实际,首先在生产领域趟开了路子。

1、日本汽车商务考察——全面实行拉动式生产

坚持以销定产的原则,把后道工序作为前道工序的用户,以各条汽车装配线为龙头,以总装拉总成,以总成拉零件,以零件拉毛坯,以毛坏拉材料物资供应。公司每月按销售要货计划编制装车计划,并根据市场需求,适时进行调整,做到不畅销的产品迅速停止生产,市场畅销的产品尽快做出安排。

实行拉动式生产除了转变思想观念以外,主要抓了三个环节:

① 组织看板生产

目前工厂之间的看板取送货,在中型车生产已经比较成熟,但在轻型车生产上还没有完全走上正轨,看板生产还是在少数专业厂和部分生产线上推行。

② 搞好生产作业现场的整体优化、包括调整设备平面布置,合理工艺流程

把一字型生产线改造成U生产线,大批量轮番生产线改造成多批次、小批量生产线等。生产现场优化是实行看板生产的基础。目前,公司本部已有54条生产线达到整体优化标准,全部完成生产线合理调整预计还需一年多的时间。

③ 第三个环节是应用电子计算机辅助生产管理

这方面该公司正在进行两项工作,一是在生产外应用计算机进行全部技术文件管理,整车计划管理,零部件计划管理和生产统计、分析管理。

2、日本汽车商务考察——坚持实行深化工艺、绿化工序、花自一控、五不流、质量改进为内容的质量体系。

这个体系经过多年运行已经比较成熟。在任何情况下都坚持把质量放在一切工作的首位。

3、日本汽车商务考察——建立以现场为中心,以生产工人为主体,以车间主任为首的“三为”机制有效地组织后方为前方、机关为基层服务。

“三为”机制涉及到部门管理方式的改革和思想观念的转变,各单位的做法不尽完全相同。有些单位把有关后方人员下放到车间、甚至班组实行封闭管理,但多数单位是集中在厂部,面向基层,搞好服务。

4、日本汽车商务考察——开展“5S”活动,改善现场环境

在生产领域推行精益化管理,一般都是从现场整顿入手的。因为,它往往是评价精益化管理的一个标志。但这项工作涉及到改变现场人员的老习惯老作风,搞起来容易,坚持下去很难,需要常抓不懈、持之以恒地进行。

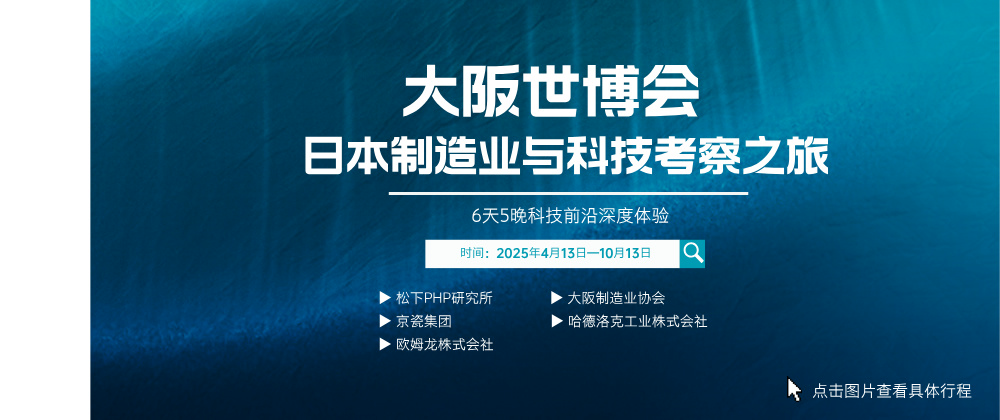

查看更多日本考察行程,请点击日本商务考察行程,如需定制日本商务考察_日本体检_日本游学_日本夏令营_日本商务旅行_日本考察游学等行程方案请添加右侧二维码或致电:010-5165-0249 、18500483303,了解准确信息,HJZ日本商务考察,为您提供专业的标杆商务考察、国际游学、海外研学、名校培训等一站式服务!